Comunicato Stampa societario

www.sidel.com/it/Stampa/News/Press-release-ECO-Audit

Sidel lancia il suo ECO Audit™. Obiettivi: fare il punto della “prestazione ecologica” delle linee di confezionamento e ridurre nel tempo i consumi energetici e, di conseguenza, i costi produttivi.

Il caso SABMiller Sud Africa-

GLI OBIETTIVI DEL PROGETTO

ECO AUDIT™: UNA FOTOGRAFIA DELLA SITUAZIONE

CORRELAZIONE TRA MISURAZIONE DELLA PERFORMANCE E CONSUMI

Riferimento temporale: settembre 2010

GLI OBIETTIVI DEL PROGETTO

Determinare la prestazione ecologica della linea installata in Sudafrica: questo era l’obiettivo a cui il gruppo birraio SABMiller mirava con l’ECO Audit™ condotto dai team Sidel nel marzo del 2010. Definire riferimenti concreti, sia a livello di metodo che di risultati. Nello specifico, si trattava di aiutare il gruppo a raggiungere i propri obiettivi di riduzione del 25% dei consumi idrici ed energetici e delle emissioni di CO2 per ogni ettolitro di birra prodotta.

«Eravamo alla ricerca di soluzioni che ci consentissero di ridurre il consumo di acqua e di energia» racconta Stedrick Saayman, Group Packaging Consultant per SABMiller. «L’ECO Audit™ ci ha consentito di quantificare gli esatti fabbisogni di ogni fase del confezionamento e di confrontarli con i nuovi standard tecnologici. L’audit, inoltre, ha mostrato come il miglioramento dell’efficienza del confezionamento comporti un sensibile calo del consumo di acqua di 2 m3 all’ora.» Da due anni, Sidel sta lavorando a nuove soluzioni di sviluppo sostenibile per le linee complete. Un impegno da cui è nato l’ECO Audit™ che, affiancandosi all’ECO Booster e all’ECO EIT, ha reso più grande la famiglia degli ECO Services.

ECO AUDIT™: UNA FOTOGRAFIA DELLA SITUAZIONE

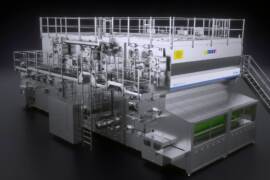

L’ECO Audit™ fotografa la situazione di una linea completa in piena fase di produzione e risponde a due principali obiettivi: innanzi tutto, valutare gli eventuali gap, in termini di performance produttiva e di consumi energetici, tra il funzionamento reale della linea e le sue specifiche iniziali; in secondo luogo, definire un preciso dato di riferimento e identificare gli interventi per avviare un piano di miglioramento incentrato su risparmi o incrementi della prestazione, rapidamente realizzabili grazie a precise raccomandazioni. L’ECO Audit™ permette anche di quantificare i dati soggettivi relativi alle prestazioni della linea, in modo da pianificare le azioni da attuare per raggiungere gli obiettivi prefissati entro la scadenza stabilita. L’ECO Audit™ descrive inoltre il potenziale della linea per raggiungere, a medio e lungo termine, un livello di produzione “World-Class”.

CORRELAZIONE TRA MISURAZIONE DELLA PERFORMANCE E CONSUMI

Ma non solo. Per ridurre i consumi di acqua e di energia elettrica e migliorare i costi di produzione, bisogna analizzare con precisione tutti i consumi della linea (elettricità, aria, vapore, acqua, CO2, ecc.) nello stesso momento in cui si determinano le prestazioni delle macchine (rendimento della linea, affidabilità delle macchine, cambi, pulizie, arresti).

Due sono i passaggi principali durante l’ECO Audit™. Il primo riguarda il rilevamento dati, che dura una settimana e viene eseguito presso il cliente da due ingegneri Sidel, con l’ausilio di strumenti di misurazione innovativi. Ad esempio, i misuratori di corrente installati su una linea completa permettono di analizzare fino a quindici macchine contemporaneamente. Questi apparecchi consentono anche di eseguire registrazioni continue dei vari consumi della linea senza intrusioni, vale a dire senza alcun intervento meccanico sulla linea stessa.

Secondo passaggio: analisi dei dati e stesura del report, con relativa consegna entro meno di tre settimane dall’audit. Le raccomandazioni formulate per migliorare i rendimenti della linea e ridurre i consumi energetici sono esattamente a misura delle esigenze del cliente e delle sue scadenze. Le aree d’indagine sono tre: gli eccessivi consumi delle macchine, legati a problemi di regolazione o di obsolescenza; i consumi che variano con la produttività della linea (meglio si produce e meno si consuma) e, infine, i consumi non produttivi, vale a dire tutti i consumi di acqua e di energia registrati durante le fasi di svuotamento, di cambio formato e di pulizia e nei tempi di pausa e di arresto della linea, tutte fasi meno complesse da ottimizzare.