Testi a cura

dell’ufficio stampa COPA-DATA

www.copadata.it

SOMMARIO: L’impianto di imbottigliamento – Progetti di tutela dell’ambiente – Recycling – L’impianto di depurazione – Soluzioni invece che solamente macchinari – Pianificazione degli impianti e controllo dei costi – Risposte intelligenti alle esigenze specifiche dei diversi settori – Miglioramento delle prestazioni grazie a upgrades (aggiornamenti) – Il software

Riferimento temporale: LUGLIO 2009

Milioni di anni fa, le Alpi ed i Carpazi si separarono e, a causa degli enormi spostamenti tettonici, si crearono delle linee di frattura nelle formazioni rocciose sotterranee. Un risultato di questi spostamenti di materiale roccioso è la genesi della cosiddetta “grande linea delle terme”, su una delle cui diramazioni, nota come la “piccola linea delle terme”, sgorgano la RÖMERQUELLE, nonché altre sorgenti di acqua minerale e curativa situate in Slovacchia ed Ungheria.

Milioni di anni fa, le Alpi ed i Carpazi si separarono e, a causa degli enormi spostamenti tettonici, si crearono delle linee di frattura nelle formazioni rocciose sotterranee. Un risultato di questi spostamenti di materiale roccioso è la genesi della cosiddetta “grande linea delle terme”, su una delle cui diramazioni, nota come la “piccola linea delle terme”, sgorgano la RÖMERQUELLE, nonché altre sorgenti di acqua minerale e curativa situate in Slovacchia ed Ungheria.

L’acqua piovana penetrò molte migliaia di anni fa nel terreno arricchendosi nel suo lungo cammino attraverso le formazioni rocciose di sostanze minerali e oligoelementi. La risultante acqua, finemente mineralizzata, si muove sottoposta ad una grande pressione ed è protetta da possenti formazioni rocciose di calcare e dolomite. Anche la RÖMERQUELLE ha origine da una falda artesiana, la cui acqua utilizza una linea di frattura tettonica per risalire alla superficie con una temperatura di 17 gradi Celsius, sgorgando nella valle Edelstal, situata ai piedi del versante sudorientale delle Hundsheimer Berge nella regione austriaca del Burgenland.

Secondo quanto hanno appurato le analisi del “Bundesversuchs- und Forschungsanstalt Arsenal“ (realizzate con l’utilizzo del metodo del carbonio C-14), l’acqua della RÖMERQUELLE ha avuto origine 5.300 anni fa e risale, dunque, ad un tempo in cui la natura e l’ambiente erano ancora intatti. E, per fare in modo che i consumatori possano usufruire di questo tesoro messo a disposizione dalla natura, l’azienda “RÖMERQUELLE” ha realizzato dei grandi investimenti nei suoi impianti produttivi. Anzitutto si è provveduto a garantire la sicurezza della sorgente acquistando i terreni circostanti; le proprietà terriere della “RÖMERQUELLE” si estendono attualmente su una superficie di ben 328.083 metri quadrati.

L’impianto di imbottigliamento.

Con un investimento di circa 50 milioni di Euro, RÖMERQUELLE è stata la prima azienda al mondo nel settore dell’acqua minerale a realizzare un impianto di imbottigliamento in cui l’apertura delle bottiglie viene sterilizzata con vapore caldo durante il processo di riempimento, assicurando in tal modo la qualità del prodotto. Il trattamento dell’intero impianto con acqua bollente impedisce la formazione di batteri. Il laboratorio interno della ditta esamina in continuazione dei campioni del prodotto per saggiarne la purezza batteriologica, il pH, la conducibilità elettrica e la mineralizzazione.

L’elevato standard igienico e qualitativo degli stabilimenti RÖMERQUELLE è attestato anche dalla certificazione ottenuta nel 1994 che conferma l’ottemperanza della norma 9001 dell’ISO (Organizzazione internazionale per le standardizzazioni). Bisogna ricordare che RÖMERQUELLE è stato il primo produttore di acqua minerale austriaco e uno dei primi del mondo ad ottenere questa significativa certificazione. Oggi l’azienda del Burgenland dispone di 4 linee di imbottigliamento; quella per le bottiglie di vetro ha la possibilità di “sfornarne” 35.000 all’ora; ad essa si aggiungono le due linee per le bottiglie di PET, che sono in grado di imbottigliare fra 20.000 e 22.000 unità all’ora, nonché una linea per le bottiglie in PET con vuoto a rendere, dalla quale ne escono 24.000 all’ora.

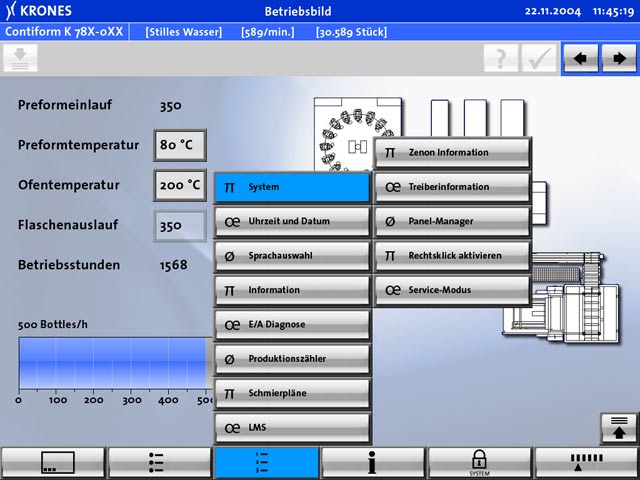

L’impianto di imbottigliamento è stato realizzato in collaborazione con la ditta KRONES, il più grande produttore mondiale di macchinari nel settore del Beverage. Un criterio importante nella progettazione e realizzazione delle linee di imbottigliamento è stato assicurare che, in caso di acquisto di nuovi macchinari, fosse possibile integrarli senza problemi nell’impianto esistente. Sotto questo profilo è di notevole importanza il fatto che KRONES punti su zenOn ®, il software HMI/SCADA di COPA-DATA , un garante di compatibilità e integrazione senza problemi di nuove componenti in un sistema esistente. Tutti i nuovi macchinari di KRONES sono dotati della versione zenOn 6.20 XP embedded.

L’impianto di imbottigliamento è stato realizzato in collaborazione con la ditta KRONES, il più grande produttore mondiale di macchinari nel settore del Beverage. Un criterio importante nella progettazione e realizzazione delle linee di imbottigliamento è stato assicurare che, in caso di acquisto di nuovi macchinari, fosse possibile integrarli senza problemi nell’impianto esistente. Sotto questo profilo è di notevole importanza il fatto che KRONES punti su zenOn ®, il software HMI/SCADA di COPA-DATA , un garante di compatibilità e integrazione senza problemi di nuove componenti in un sistema esistente. Tutti i nuovi macchinari di KRONES sono dotati della versione zenOn 6.20 XP embedded.

Progetti di tutela dell’ambiente.

Al 1997 risale l’introduzione nel processo produttivo di RÖMERQUELLE delle bottiglie da 1,5l in PET, che possono essere riutilizzate 25 volte e poi vengono riciclate. Ciò fa di RÖMERQUELLE una ditta che opera nel rispetto dell’ambiente, dato che l’utilizzo di bottiglie con vuoto a rendere ha degli effetti ambientali molto più positivi che quello di bottiglie con a vuoto a perdere. Grazie a questa coerente politica aziendale, l’impresa del Burgenland fornisce da decenni ai consumatori l’acqua RÖMERQUELLE nella sua qualità originaria, riuscendo a tenersi fuori da tutti gli scandali che periodicamente scuotono il settore alimentare.

Recycling

Recycling

Già nel 1981 è stata progettata la realizzazione di un nuovo impianto di depurazione, il che dimostra come già allora il tema della tutela dell’ambiente a lungo termine fosse una delle priorità di RÖMERQUELLE; evitare la comparsa di sostanze nocive nelle acque di scarico, peraltro, inizia già al momento dell’acquisto delle materie prime utilizzate nella produzione. Ed un riciclaggio completo comporta da parte dei consumatori l’acquisto di prodotti che possano essere riutilizzati. Con l’avvento delle bottiglie in materiale plastico, quelle in vetro incominciarono a scomparire dalla circolazione. Proprio per questo motivo, la quantità di vetro da smaltire è più che raddoppiata dal 1996 al 1999, ma dovrebbe ridursi sensibilmente negli anni a venire.

L’impianto di depurazione

La pulizia delle bottiglie vuote e delle casse che le contengono viene effettuata utilizzando una soluzione di idrossido di sodio. Le acque di scarico che ne derivano sono fortemente alcaline (con un pH compreso fra 10 e 12) e devono essere perciò neutralizzate. Fino al 1984 la depurazione avveniva nell’impianto comunale di Kittsee. Più tardi, però, RÖMERQUELLE decise autonomamente e senza alcuna pressione da parte delle autorità pubbliche, di realizzare un impianto biologico di depurazione proprio.

I tecnici della ditta idearono un intelligente concetto consistente nel sostituire al procedimento tradizionale basato sulla mistura di acido cloridrico e acido solforico, quello basato sull’utilizzo dei gas di scarico dell’impianto di riscaldamento aziendale per la neutralizzazione delle acque reflue. In tal modo sono stati risolti due problemi in un colpo: il gas di scarico viene desolforato, ci si risparmia la costruzione di un impianto di depurazione per i gas di scarico e si consegue l’obiettivo della riduzione del pH delle acque reflue.

La depurazione biologica delle acque reflue avviene in una vasca di aerazione con l’aiuto di ossigeno e microorganismi, i cosiddetti fanghi attivi. Il fango residuo viene poi estratto dalla vasca di aerazione e pompato in vasche di essiccamento. Il prodotto denso di questo processo contiene delle preziose sostanza nutritive per le piante e rappresenta, perciò, un ottimo fertilizzante per i contadini della regione.

Soluzioni invece che solamente macchinari

Soluzioni invece che solamente macchinari

L’hardware rappresenta il presupposto irrinunciabile; il software, però, è ciò che apporta la vera e propria soluzione. KRONES propone alla sua clientela delle soluzioni complessive, non delle pure e semplici macchine; il colosso tedesco è diventato un fornitore di interi sistemi e di soluzioni concrete a problemi concreti. La ragione di questa evoluzione è da ricercare nel cambiamento delle esigenze della clientela e si basa sulla consapevolezza del fatto che, se è vero che sono sempre delle macchine di ferro e acciaio ad imbottigliare i prodotti, è anche vero che tutto il contorno rappresentato da logistica, service e quant’altro è diventato sempre più importante per avere successo presso la clientela.

Pianificazione degli impianti e controllo dei costi.

Pianificazione degli impianti e controllo dei costi.

Lo spettro di attività di Krones si estende sostanzialmente a tre settori: quello della tecnologia di processo, quello della tecnologia dell’imballaggio, della palettizzazione, del riempimento e della confezione, e, infine, quello della tecnologia di trasporto dei materiali e della logistica interna. Per ognuno di questi settori, Krones propone delle soluzioni fatte su misura per far fronte alla specifiche esigenze di ciascun cliente. In questo contesto è da inquadrare anche la tendenza del colosso tedesco ad affrontare anche le tematiche concernenti la progettazione degli impianti/Facility-Management ed il controllo dei costi/Cost Management: si va dalla consulenza per la realizzazione di uno stabilimento industriale, fino alla costruzione di reti IT. Per quello che concerne il settore del management dei costi, la consulenza offerta da Krones va dalla rappresentazione del Total Cost of Ownership (TCO) o del Return on Investment (ROI), a soluzioni per il risparmio e il recupero energetico, nonché concetti per un’efficacie e conveniente manutenzione degli impianti e Line Tuning.

Risposte intelligenti alle esigenze specifiche dei diversi settori.

Risposte intelligenti alle esigenze specifiche dei diversi settori.

Tenendo presente le specificità di ogni branca, Krones propone delle diverse varianti di soluzioni relative ai quattro campi a cui si estende la sua attività: sviluppo e realizzazione di prodotti, sviluppo di soluzioni per la confezione, imballaggio e imbottigliamento, nonché logistica interna e quella di trasporto e distribuzione. Temi specifici per i singoli settori produttivi sono, ad esempio, la sperimentazione e la realizzazione di soluzioni di tecnica dei processi in laboratorio, il design dei contenitori, la tecnica di automazione con visualizzazione, oppure l’ottimizzazione del flusso dei materiali nell’azienda.

Infine KRONES si occupa anche di quattro settori di rilevanza generale: management della qualità, Service on Demand, gestione di dipendenti e materiali per la produzione. Qui vengono fornite risposte come Tracking & Tracing, Teleservice, corsi di formazione e di aggiornamento o PET-Recycling.

Miglioramento delle prestazioni grazie a upgrades (aggiornamenti)

Per i macchinari e gli impianti che sono stati acquistati anni fa da Krones, sono a disposizione in molti casi degli upgrades, che possono essere rappresentati sia sistemi di gestione modificati, che da aggregati per le macchine di nuova concezione. Proprio in questo momento si sta elaborando un “upgrades-portfolio” per tutti i settori della produzione di Krones.

Grazie a questi upgrades è possibile adattare i macchinari ai più recenti sviluppi della tecnica; diventa più semplice gestirli, viene ridotto il numero delle parti sottoposte a deterioramento e si ottimizza il grado di efficienza e di produttività dei singoli macchinari e/o dell’intero impianto. Naturalmente, i tecnici di Krones sono disposti ad analizzare ed a esaudire quei desideri specifici della clientela che sono da mettere in relazione al funzionamento di un determinato impianto produttivo. In tal modo ci sono tutti i presupposti per sfruttare le macchine di riempimento ed imballaggio in modo più efficiente di prima, il che ha come conseguenza un risparmio di costi. Un ulteriore elemento che porta molte imprese a decidere di avvalersi della collaborazione di Krones è la promessa del colosso tedesco di, per così dire, “accompagnare” i macchinari che escono dai suoi stabilimenti per tutta la durata della loro “vita” nel ciclo produttivo.

Il software

I macchinari che escono dagli stabilimenti di KRONES sparsi in tutto il mondo sono dotati del software zenOn ®. – zenOn è un pacchetto software che si caratterizza per la sua assoluta universalità che unisce i diversi livelli, da quello dei macchinari (pannelli CE), fino a quello dei PC utilizzati dal management. La cosa fondamentale è che si deve progettare una sola volta; il resto si verifica automaticamente grazie a intelligenti wizard. Anche la possibilità di passare online da una lingua all’altra è naturalmente di enorme importanza per un’impresa mondiale come KRONES; non ha alcuna importanza a quale parte del mondo sia destinata una macchina: basta pigiare in bottone e la visualizzazione avviene nella lingua del paese in cui ci si trova. Un altro fattore decisivo che ha portato all’adozione di zenOn è stata l’universalità del sistema, dal livello CE a quello del management. Ciò permette, infatti, che i dati possano essere trasmessi dalla più piccola unità al livello in cui vengono prese le decisioni strategiche, che se ne possa realizzare la documentazione e la valutazione. Il tutto, si capisce, in modo completo e senza lacune di sorta. Il fatto, poi, che zenOn sia ridondante e ottemperi alle severe norme FDA, è ovvio.

Nel quadro di un processo modernizzazione e della realizzazione di una visualizzazione per i macchinari, si è passati dalla versione 5.5 di zenOn, a quella nuova, la 6.20, dalle possibilità ancora più ampie. La visualizzazione viene realizzata su pannelli con Touchscreen per lo più in un ambiente basato su Windows XP embedded.

Grazie alla struttura di progetto modulare consistente in un progetto cornice/base e, a seconda dell’uso specifico del macchinario, in sottoprogetti opzionali, la visualizzazione viene adattata velocemente alle esigenze, ai compiti e alle caratteristiche peculiari del macchinario stesso. La forma di visualizzazione usata si estende da impostazione di base (come quella utente e relative alla lingua), a quella relativa al calcolo e al monitoraggio die parametri del macchinario, fino alla gestione delle ricette e alla valutazione delle segnalazioni di allarme.

INFOFLASH/COPA-DATACOPA-DATA è un’azienda europea leader dell’innovazione nel settore dei sistemi HMI/SCADA. Essendosi specializzata esclusivamente nella produzione di software per l’automazione fin dalla metà degli anni ‘80, la ditta salisburghese è andata ad occupare una posizione di avanguardia nel mercato delle soluzioni tecnologiche. COPA-DATA ha delle ditte affiliate nel Regno Unito, in Germania, Italia, Stati Uniti e nel Medio Oriente, nonché una rete di partner e distributori in tutto il mondo. L’impresa informatica austriaca dà lavoro al momento a più di 130 dipendenti e dispone di referenze di tutto rispetto, potendo annoverare fra i suoi clienti ditte quali Festo, BMW e Audi, per citarne solo alcune. Più di 70.000 sistemi con zenon sono funzionanti nei più diversi settori produttivi, come l’industria delle automobili, quella di produzione dei macchinari,quella dell’imbottigliamento bevande, nel settore della produzione e della distribuzione dell’energia, nonché nell’automazione edifici. E COPA-DATA è ormai presente con i suoi prodotti in tutto il mondo. +INFO:COPA-DATA ITALIA Via Artigiani 25-I-39057 Appiano (BZ) –sales@copadata.it – www.copadata.it/it/

Per ulteriori informazioni: www.copadata.it